3.6.1. Что происходит при заклинивании колесных пар?

При нормальном процессе торможения, когда момент тормозных сил колесных пар не превышает момента сил сцепления, тормозная сила равна произведению суммы сил нажатия тормозных колодок на их коэффициент трения, а колесо движется с проскальзыванием относительно рельса 1,5— 2,0%. Тормозная сила, возникающая между колодками и колесами как внутренняя сила, передается в контакт колеса с рельсом за вычетом составляющей, уравновешивающей инерцию колесной пары и связанных с ней вращающихся масс (например, тяговые двигатели, зубчатые колеса редуктора).

Как внешние на подвижной состав действуют силы, возникающие в контакте колес и рельсов. В случае же заклинивания колесной пары тормозная сила возникает в результате трения колеса о рельс. При высоких давлениях в контакте колеса и рельса быстро возникает высокая температура, достигающая в тонких слоях температуры плавления. Вследствие этого коэффициент трения колеса о рельс резко снижается и тормозная сила скользящего по рельсу колеса может оказаться меньше, чем сила трения тормозных колодок. Это приводит к удлинению тормозного пути. Одновременно происходит износ поверхности катания колеса с образованием плоского места в контакте с рельсом.

При неполной остановке колеса возможен сдвиг металла на его поверхности качения, так называемый навар, образующийся в результате нагрева поверхностных слоев колеса до температуры более 700°С, при которой снижаются прочностные характеристики колесной стали и под действием касательных сил происходит пластическая деформация металла. Для образования навара обязательным является проворачивание колеса, т. е. сила трения колодок должна быть соизмерима с силой сцепления колес с рельсами. Образование наваров более вероятно с композиционными тормозными колодками, у которых коэффициент трения более стабилен по мере уменьшения скорости, чем с чугунными.

При чугунных тормозных колодках в связи с резким увеличением коэффициента трения по мере снижения скорости вращения колеса происходит прогрессивное увеличение замедления вращения, доходящее до полного прекращения вращательного движения.

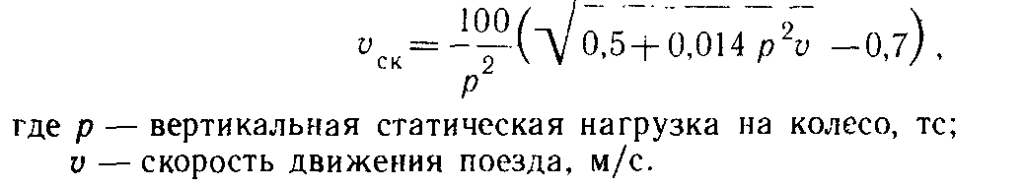

Допускаемая скорость скольжения vCK колес относительно рельсов при их одновременном вращательном движении может быть вычислена по формуле

При определенных условиях проскальзывания колес по рельсам возможен нагрев поверхности катания в месте контакта колеса с рельсом до высоких температур без образования наваров или ползунов. В результате быстрого охлаждения колеса образуется местный хрупкий мартенситный слой, который при последующей эксплуатации выкрашивается с образованием выщербины.

3 6 2. Какой порядок пропуска подвижного состава с ползунами на колесах?

Запрещается выпускать в эксплуатацию локомотивы и моторвагонные поезда с роликовыми буксовыми подшипниками при наличии ползуна на поверхности катания более I мм и с подшипниками скольжения более 2 мм, вагоны и тендеры с роликовыми буксовыми подшипниками также более 1 мм и с подшипниками скольжения — более 2 мм.

При обнаружении в пути следования ползуна на поверхности катания колес локомотива или моторного вагона моторвагонного подвижного состава с роликовыми подшипниками более 1, но не более 2 мм разрешается довести до основного или оборотного пункта такой подвижной состав со скоростью не выше 15 км/ч. При обнаружении в пути следования у несамоходного вагона с роликовыми подшипниками ползуна глубиной более 1, но не более 2 мм и у тендеров с роликовыми подшипниками более 1, но не более 2 мм тормоз в случае неисправности выключают, пассажирский вагон с таким ползуном может следовать со скоростью до 100, а грузовой — 70 км/ч до ближайшего пункта технического обслуживания, имеющего средства для смены колесных пар. При ползуне у вагонов, кроме моторного вагона моторвагонного подвижного состава более 2, но не более 6 мм допускается следование поезда до первой станции со скоростью не более 15 км/ч.

При ползуне на колесной паре вагона более 6 до 12 мм, локомотива или моторного вагона — более 2 до 4 м допускается следование до ближайшей станции со скоростью до 10 км/ч. При ползуне глубиной более 12 мм у вагонных колесных пар и более 4 мм у колесных пар локомотивов и моторных вагонов разрешается вывод подвижного состава со скоростью не более 10 км/ч при условии исключения вращения поврежденной колесной пары. Локомотив в этом случае отцепляют от поезда, колесную пару вывешивают или заклинивают, тормозные цилиндры тележки и тяговый электродвигатель отключают.

2.6.3. Как определить размер ползуна колесной пары, если нет абсолютного шаблона?

Обычно глубину ползуна измеряют абсолютным шаблоном. Если же его нет, размер ползуна на остановке в пути следования определяют по его длине. При этом пользуются следующими данными:

| Длина ползуна, мм | 50 | 60 | 75 | 85 | 100 | 120 | 145 | 205 |

| Глубина ползуна, мм | 0,7 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 6 | 12 |

3.6.4. Каковы основные причины заклинивания колесных пар?

Заклинивание колесных пар может происходить при исправном тормозном оборудовании в результате пониженного сцепления колес с рельсами, при нарушении правил управления тормозами и их эксплуатации, а также в случае неисправности отдельных тормозных приборов.

Пониженное сцепление колес с рельсами бывает на участках пути, загрязненных буксовой смазкой либо перевозимыми нефтепродуктами, торфом, в начале дождя, когда рельсы еще не промыты им, при наличии на рельсах росы, изморози. В таких условиях колесные пары пассажирского вагона могут идти юзом при давлении в тормозном цилиндре более 2 кгс/см2. Поэтому в этих случаях необходимо предварительно приводить в действие песочницу при любой ступени. Песочницу также следует включать, если торможение автотормозом производится разрядкой магистрали более чем на 1 кгс/см2 или электропневматическим тормозом с давлением в цилиндрах более 2,5 кгс/см2 независимо от погодных условий и состояния пути.

Заклинивание колесных пар на нескольких вагонах при экстренном или полном служебном торможении с образованием сдвигов металла на поверхности колес (наваров) и ползунов до 1,5— 2,0 мм обычно является причиной низкого сцепления колес с рельсами.

Основное нарушение правил управления тормозами, приводящее к заклиниванию колесных пар, — отпуск тормозов без необходимого использования 1 положения ручки крана машиниста. В этом случае в тормозной магистрали темп повышения давления может быть недостаточен для надежного перемещения в отпускное положение магистральных поршней пассажирских воздухораспределителей и грузовых № 270-002, имеющих пониженную плотность уплотнительных колец. Особенно опасно это в пассажирском воздухораспределителе, который в таком случае вообще не отпускает, что может явиться причиной приведения в движение поезда с отдельным заторможенным вагоном.

Грузовой воздухораспределитель после повышения давления в золотниковой камере отпустит, его главный поршень переместится в отпускное положение, однако происходит это в несколько раз дольше, чем при нормальном действии, и также может быть причиной повреждения колесных пар, особенно при приведении поезда в движение после остановки.

Использование машинистом больших ступеней торможения в один прием (без необходимости по условиям ведения поезда) увеличивает вероятность заклинивания колесных пар на пути с пониженным сцеплением.

Важно выдерживать установленное время для отпуска и зарядки автотормозов после остановки поезда до приведения его в движение: в грузовых поездах — после ступени торможения разрядкой магистрали до 0,8 кгс/см2 не менее 1,5 мин на равнинном и 2 мин на горном режиме, после большей ступени – не менее соответственно 2 и 3,5 мин, а после экстренного торможения в поездах до 100 осей — не менее 4 мин, более 100 осей — не менее 6 мин, в пассажирских поездах с составом до 20 вагонов после ступени – не менее 15 с, после полного торможения — не менее 30 с, после экстренного не менее 1,5 мин, при числе вагонов более 20— соответственно не менее 40 с, 1 мин, 3 мин, а если в составе имеются вагоны с тормозами западноевропейского типа со ступенчатым отпуском, необходимо выдерживать время после служебного торможения не менее 1 и 2 мин, а после экстренного — 4 и 6 мин соответственно в составах до 20 и более 20 вагонов. Нормы времени для грузовых поездов увеличиваются в 1,5 раза при температуре ниже минус 30°С.

Причиной заклинивания колесных пар грузовых вагонов может быть ошибочное включение режимов торможения с большим нажатием колодок, чем это допустимо по условиям загрузки, а также приведение в движение вагонов с заторможенным ручным (стояночным) тормозом.

Повреждениями колес по причинам, связанным с рычажной передачей, являются: постановка композиционных колодок в передачу с передаточным числом для чугунных колодок; увеличенный выход штока тормозного цилиндра, что может вызвать изгиб стержневого штока и его заедание с прижатием тормозных колодок после выпуска сжатого воздуха из тормозного цилиндра.

При большом зазоре между чугунной колодкой и колесом на пассажирских вагонах в случае неисправного фиксатора возможно переворачивание башмака с колодкой с заклиниванием колесных пар. Выход штока тормозного цилиндра меньше установленных нормативов и повышенное зарядное давление могут быть причиной заклинивания колесных пар при экстренном торможении в пассажирском поезде.

При электропневматическом торможении заклинивание колесных пар может происходить при неисправном выпрямителе электровоздухораспределителя, когда в положении перекрыши под электрическим напряжением находится тормозной электомагнитный вентиль и давление в тормозном цилиндре возрастает до максимального, вплоть до давления в тормозной магистрали (если тормоз длительно находится в перекрыше), а также при сильном пропуске тормозного вентиля с неисправным фильтром в случае засорения.

3.6.5. Возможно ли по глубине ползуна определить расстояние, пройденное колесом в заклиненном состоянии?

Глубина ползуна зависит от нагрузки колесной пары на рельсы, пройденного заклиненным колесом расстояния, скорости скольжения и коэффициента трения заклиненного колеса. Коэффициент трения колеса по рельсу зависит от состояния поверхности рельсов, наличия на них смазки, влаги и других веществ. Даже на колесах одной колесной пары глубина ползуна

Таблица 8

| Скорость движения колесной пары в заклиненном состоянии, км/ч | Глубина ползуна, мм, при нагрузке колесной пары иа рельсы, тс | Скорость движения колесной пары в заклиненном состоянии, км/ч | Глубина ползуна, мм, при нагрузке колесной пары на рельсы, тс | ||||||

| 6 | 12 | 16 | 20 | 6 | 12 | 16 | 20 | ||

| 40 | 0,05 | 0,15 | 0,25 | 0,40 | 120 | 0,20 | 1,80 | 1,50 | 2,30 |

| 60 | 0,06 | 0,35 | 0,50 | 0,80 | 140 | 0,25 | 1,05 | 1,80 | 2,90 |

| 80 | 0,10 | 0,45 | 0,80 | 1,25 | 160 | 0,30 | 1,25 | 2,20 | 3,45 |

| 100 | 0,15 | 0,65 | 1,15 | 1,75 | 180 | 0,40 | 1,50 | 2,60 | 4,25 |

может иметь разное значение. Поэтому точно определить по ползуну пройденное заклиненным колесом расстояние невозможно. Ориентировочная глубина ползуна на 1 км пройденного расстояния при разной нагрузке колесной пары на рельсы и скорости скольжения приведена в табл. 8.

3.6.6. Как выключить неисправный воздухораспределитель № 270-002 ( 270-005, 483)?

В эксплуатации бывают случаи, когда необходимо выключить воздухораспределитель вагона по той или иной неисправности тормозов, обнаруженной в пути следования (в частности, при заклинивании колесных пар). Для этого перекрывают разобщительный кран на магистральном отводе, который со стороны воздухораспределителя сообщен с атмосферой, и воздухораспределитель затормаживает. Сообщение с атмосферой исключает накапливание давления в воздухораспределителе в случае пропуска разобщительного крана. Оно используется для затормаживания отдельного вагона при регулировке и проверке рычажной передачи. Для отпуска тормоза нужно выпускным клапаном выпустить сжатый воздух из рабочей камеры.

Выключенный воздухораспределитель № 270-002 с разряженной рабочей камерой может повторно срабатывать на торможение. Это происходит из-за того, что у выключенного воздухораспределителя с разряженной рабочей камерой магистральный поршень находится в крайнем тормозном положении (экстренного торможения), а главный поршень—в отпускном. Сжатый воздух из золотниковой камеры выходит через калиброванное отверстие в срывном поршне диаметром 0,75 мм в атмосферу и одновременно через калиброванное отверстие в цилиндре главного поршня диаметром 0,5 мм поступает в рабочую камеру. Такая разрядка золотниковой камеры будет происходить до тех пор, пока давления в золотниковой и рабочей камерах не уравняются.

Дальнейшая разрядка золотниковой камеры происходит через отверстие диаметром 0,75 мм в атмосферу, а рабочей камеры через отверстие диаметром 0,5 мм — в золотниковую камеру. Если давление в рабочей камере станет выше, чем в золотниковой, главный поршень переместится, закроет отверстие диаметром 0,5 мм и прекратит разрядку рабочей камеры. Главный поршень будет перемещаться в тормозное положение по мере выхода сжатого воздуха из золотниковой камеры через отверстие диаметром 0,75 мм. При этом произойдет торможение.

Повторное торможение происходит примерно через 10 с после прекращения выпуска воздуха из рабочей камеры. Давление в тормозном цилиндре повышается до 1 кгс/см2.

Чтобы при выключении воздухораспределителя № 270-002 не произошло повторного торможения, необходимо при выпуске сжатого воздуха из рабочей камеры держать открытым выпускной клапан в течение 15—20 с (несмотря на то, что шум от выходящего воздуха прекратится через 5 с) или повторно нажать на выпускной клапан через 15—20 с после отпуска тормоза.

Описанные процессы характерны только для воздухораспределителей № 270-002, имеющих замедленную разрядку золотниковой камеры. В воздухораспределителях № 270-005, 483 с быстрой разрядкой золотниковой камеры при торможении такие процессы не происходят, так как сжатый воздух из золотниковой камеры выбрасывается в атмосферу и повторная зарядка рабочей камеры из золотниковой происходить не успевает.

3.6.7. Чем вызывается образование термических трещин в бандажах локомотивных колесных пар! Как исключить их появление?

Термические трещины возникают в гребнях банжадей в результате резкого торможения с большим нажатием гребневых тормозных колодок, особенно при высокой скорости вращения колесной пары. Наиболее опасно для появления термических трещин прекращение боксования колес в тяговом режиме торможением вспомогательным тормозом с давлением более 1,5 кгс/см2. Повышенная вероятность термических трещин возникает в определенные периоды года и на участках пути, характеризующихся пониженным сцеплением колес с рельсами, их появлению способствуют неудовлетворительное состояние песочниц, низкое качество песка, а также изготовление тормозных колодок с отступлениями от чертежей и технических условий, при которых возникает повышенное нажатие на гребень колеса.

Для исключения термических трещин локомотивы оснащают тормозными колодками безгребневого типа (когда рычажная передача приспособлена для их установки — имеет тормозные балки, соединяющие тормозные башмаки и исключающие смещение колодок с поверхности катания колеса) либо колодками с зацепами, не оказывающими большого силового воздействия на гребень.

До введения таких колодок необходимо исключить использование вспомогательного тормоза для прекращения боксования, а служебные торможения выполнять с давлением в тормозных цилиндрах локомотива не более 1,5 кгс/см2, при необходимости увеличение давления 1,5 кгс/см2 производить после выдержки не менее 0,5 мин.

Замену износившихся тормозных колодок помощник машиниста должен выполнять под контролем машиниста. Необходимо исключить установку на магистральные локомотивы гребневых тормозных колодок без твердых вставок из частично отожженного графитизированного чугуна, предназначенных для маневровых локомотивов.

Из этого чугуна тормозные колодки для магистральных локомотивов изготавливаются безгребневого типа – с двумя зацепами по концам колодки с ограничителями твердости 200—300 НВ.