4.2.1. Почему при служебном торможении разрядка тормозной магистрали производится через уравнительный орган, а не прямым сообщением магистрали с атмосферой? Каково назначение уравнительного резервуара?

Большая длина магистрального воздухопровода, через который производятся зарядка и управление действием современного автоматического тормоза, требует применения кранов машиниста с уравнительным органом, представляющим собой повторитель давления. Машинист при этом управляет изменением давления в уравнительном резервуаре постоянного объема, а соответствующее изменение давления в магистрали производится краном машиниста автоматически при ее любой длине и объеме. Время выдержки ручки крана в тормозном положении для получения необходимой ступени торможения не зависит от длины магистрали. Разрядка уравнительного резервуара через дроссельное отверстие дает возможность обеспечить строго регламентированный темп снижения давления в головной части магистрали, что важно для пассажирских воздухораспределителей, имеющих ускорители экстренного торможения, действие которых определяется темпом разрядки магистрали. Наличие повторителя исключает динамическое повышение давления в головной части тормозной магистрали за счет притока сжатого воздуха в момент прекращения разрядки магистрали, которое могло бы вызвать самопроизвольный отпуск автотормозов.

Если бы тормозная магистраль разряжалась через отверстие постоянного сечения, то в момент перекрытия этого отверстия в головной части магистрали происходило бы повышение давления за счет притока сжатого воздуха из ее хвостовой части и отпуск тормозов, включенных на равнинный режим.

4.2.2. Почему при отпуске тормозов II положением ручки крана машиниста № 222 (328, 394, 395) происходит «пика» (повышение давления в тормозной магистрали) и отчего она зависит?

При отпуске тормозов II положением ручки крана машиниста полость 6 (см. рис. 12) над уравнительным поршнем быстро наполняется сжатым воздухом из главных резервуаров по большим каналам через открытый питательный клапан 8 редуктора, чем обеспечивается повышенное давление в тормозной магистрали.

Поступление воздуха в уравнительный резервуар при этом происходит из полости 6 над уравнительным поршнем через калиброванное отверстие 2. Из уравнительного резервуара сжатый воздух через выемку золотника будет поступать в камеру над диафрагмой 7 редуктора. Питательный клапан 8 усилием пружины редуктора удерживается в открытом положении в течение времени зарядки уравнительного резервуара до давления, на которое отрегулирован редуктор.

Повышенное давление в тормозной магистрали и время его автоматической выдержки зависят от давления в главных резервуарах, длины поезда и степени разрядки магистрали во время торможения и наиболее резко проявляются на одиночном локомотиве.

4.2.3. Чем объясняется резкий выброс воздуха через выпускной клапан машиниста № 222 (328, 394, 395) при переводе его ручки из I положения в поездное? При каких условиях это происходит! От чего зависят интенсивность и продолжительность этого выброса воздуха?

При I положении ручки крана машиниста происходит мощное питание тормозной магистрали в основном через широкую выемку золотника и дополнительно через впускной клапан. В камере над уравнительным поршнем устанавливается повышенное давление, а в головной части магистрального воздухопровода при определенных условиях может создаваться давление выше, чем в уравнительном резервуаре Разность этих давлений зависит от давления воздуха в главном резервуаре, времени выдержки крана в I положении, длины тормозной магистрали.

В момент постановки ручки крана в поездное положение давление воздуха в камере над уравнительным поршнем быстро понижается до значения в уравнительном резервуаре, и при наличии избыточного давления в головной части магистрали будет происходить подъем уравнительного поршня и выброс воздуха в атмосферу до момента выравнивания давлений в тормозной магистрали и в уравнительном резервуаре. Одновременно с выбросом воздуха в атмосферу происходит его движение в хвостовую часть магистрали, что ослабляет выброс воздуха.

В большинстве случаев воздух в атмосферу выбрасывается только до определенной длины тормозной магистрали. При установленном режиме отпуска тормозов выброс воздуха в атмосферу в пассажирских поездах происходит при длине тормозной магистрали до 12 четырехосных вагонов и в грузовых поездах до 20 четырехосных вагонов, а при большем числе вагонов, как правило, выброс (сброс) не происходит. Этим свойством машинисты локомотивов могут пользоваться для контроля перекрытия концевых кранов, образования ледяных пробок тормозной сети поезда при торможении в пути следования.

4.2.4. Для чего в кране № 254 вспомогательного тормоза локомотива имеется камера объемом 0,3 л?

Для отпуска тормоза локомотива ступенями при заторможенном состоянии поезда необходимо ручку крана № 254 (см. рис. 4) переместить кратковременно в I положение (отжать буфер 5). При этом из полости между верхним и нижним поршнями будет выходить воздух в атмосферу через клапан 6 буфера. Камера 7 объемом 0,3 л дает возможность получить ступень отпуска тормоза локомотива за счет частичного выпуска из нее сжатого воздуха. Кроме того, она обеспечивает удержание переключательного поршня 8 в отпускном положении после ступени либо полного отпуска тормоза локомотива и перевода ручки крана № 254 из первого в поездное положение. При отсутствии камеры объемом 0,3 л было бы достаточно малейшей неплотности переключательного поршня 8 для его возвращения пружиной в исходное положение, поступления сжатого воздуха от воздухораспределителя в полость между поршнями крана и наполнения тормозных цилиндров локомотива.

4.2.5. Зачем в импульсной магистрали (магистрали вспомогательного тормоза) установлен дополнительный резервуар объемом 5—8 л?

Наличие дополнительного резервуара 5—8 л (в зависимости от серии электровоза или тепловоза) обеспечивает устойчивую работу воздухораспределителя (ВР) грузового типа на локомотиве с временем наполнения тормозных цилиндров и отпуска, соответствующим установленному.

При отсутствии на локомотиве резервуара объемом 5—8 л воздух поступал бы непосредственно от ВР к крану № 254 и за счет малого объема трубопровода (2 л при размещении ВР со стороны управляемой кабины) происходило бы быстрое наполнение тормозных цилиндров с ухудшением плавности торможения.

4.2.6. Почему в стабилизаторе крана машиниста № 394 (395] диаметр калиброванного отверстия изменен с 0,6 на 0,45 мм?

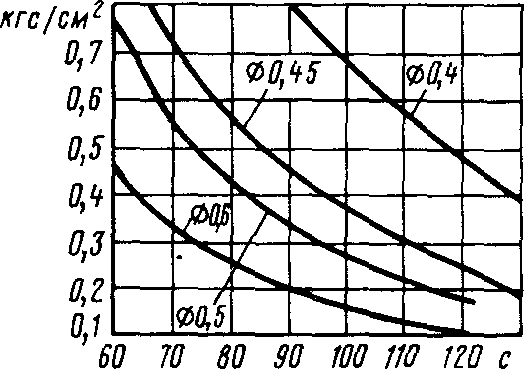

Раньше была установлена норма перехода с завышенного давления на нормальное с 6,0 до 5,8 кгс/см2 за 60—100 с и с 6,5 до 6,0 кгс/см2 за 2,5—4 мин. Вместе с тем норма мягкости для воздухораспределителей № 270 грузового типа установлена 0,2 кгс/см2 за 70 с, что явно не соответствовало наименьшей норме, установленной для стабилизаторов. Учитывая, что время перехода с завышенного давления для стабилизатора должно быть выше наименьшего значения мягкости воздухораспределителей, нормы были изменены и установлено время перехода с 6,0 до 5,8 кгс/см2 за 80–120 с и с 6,5 до 6,0 кгс/см2 за 200—300 с. Уменьшение темпа перехода с повышенного на нормальное зарядное давление в магистрали повышает надежность действия воздухораспределителей № 270-005, так как в условиях эксплуатации их чувствительность к срабатыванию на торможение может увеличиваться при потере упругости фрикционного кольца.

Действие стабилизатора основано на том, что он создает постоянное давление истечения через дроссельное отверстие. Это давление регулируется пружиной и диафрагмой и при отверстии диаметром 0,6 мм не превышает 0,3 кгс/см2. Такое значение давления соизмеримо с чувствительностью стабилизатора, и поэтому в эксплуатации возможны значительные колебания отрегулированного темпа перехода.

При уменьшении диаметра атмосферного отверстия представляется возможным повысить давление в полости над диафрагмой стабилизатора, улучшить надежность его работы и обеспечить регулировку темпа перехода в заданных пределах. Поэтому принято решение калиброванное отверстие в стабилизаторе делать диаметром (0,45 + 0,03) мм. Одновременно была заменена пружина и увеличено гнездо в регулировочном винте до 30 мм вместо 20 мм.

Рис 19 Давление в полости над диафрагмой стабилизатора в зависимости от времени перехода с 6,0 до 5,8 кгс/см2 при различных диаметрах дроссельных (калиброванных) отверстий стабилизатора

На рис. 19 приведены кривые давления в полости над диафрагмой стабилизатора в зависимости от времени снижения давления в магистрали с 6,0 до 5,8 кгс/см2 при разных калиброванных отверстиях.

4.2.7. Почему в кране машиниста № 394 (395) объем уравнительного резервуара (по сравнению с краном машиниста № 222) увеличен до 20 л?

После перезарядки тормозной магистрали необходимо обеспечить такой темп снижения давления в уравнительном резервуаре, а следовательно, и в тормозной магистрали, который не вызовет срабатывания воздухораспределителей на торможение. Практически этот темп мягкости должен быть не выше, чем снижение давления с 6,0 до 5,8 кгс/см2 за с.

Для получения более стабильной ликвидации перезарядки тормозной магистрали краны машиниста оборудуют стабилизатором ликвидации перезарядки. При этом снижение давления производят стабилизатором непосредственно из уравнительного резервуара, который одновременно выполняет и функции резервуара времени.

Стабилизатор регулирует давление в полости над его диафрагмой практически без подъема клапана за счет того, что уменьшается поверхность фактического контакта клапана с седлом при уменьшении на него нагрузки. При резервуаре времени объемом 8,2 л, как показали испытания, стабилизатор применяемой конструкции не обеспечивает стабильный темп перехода с новышейного на нормальное зарядное давление, так как в полости над его диафрагмой необходимо поддерживать небольшое давление (около 0,15—0,2 кгс/см2), соизмеримое с чувствительностью стабилизатора. Поэтому, чтобы сохранить темп и обеспечить устойчивую работу стабилизатора, потребовалось применить уравнительный резервуар объемом 20 л и соответственно изменить диаметр отверстий в зеркале и золотнике крана машиниста.

4.2.8. Как проверяют кран машиниста при выпуске из ремонта?

Усилие перемещением ручки крана проверяют при давлении воздуха на золотник крана 8 кгс/см2. Ручка должна перемещаться под усилиями между положениями не более 6 кгс, а через выступы и впадины — не более 8 кгс. При этом точка приложения динамометра на ручке находится на расстоянии 200 мм от оси стержня золотника.

Основная причина тяжелого перемещения ручки крана — недостаток смазки золотника. Для этого лучше всего применять смазку типов ВНИИ НП-220, ЖТ-79Л или ЖТ-72. Использовать для этих целей другие типы смазок, тем более компрессорное масло, не рекомендуется ввиду того, что часть смазки может попасть в полость над уравнительным поршнем и вызвать разбухание его манжеты.

Чувствительность питания проверяют в положениях II и IV ручки крана машиниста при создании искусственной утечки из тормозной магистрали через отверстие диаметром 2 мм. Давление воздуха в магистрали не должно снижаться более чем на 0,15 кгс/см2. В положении II ручки крана время возрастания давления в тормозной магистрали от 0 до 5 кгс/см2 должно быть не более 4 с, а в уравнительном резервуаре — 30—40 с. Увеличение времени наполнения тормозной магистрали свидетельствует в первую очередь о неисправности редуктора и засорении его фильтра. Возможны также замораживание сетки-колпачка на питательном трубопроводе к крану машиниста или недостаточный подъем впускного клапана.

По времени наполнения уравнительного резервуара контролируют состояние фильтра питательного клапана редуктора, чистоту калиброванного отверстия диаметром 1,6 мм и объем резервуара (при наличии в нем воды и смазки время зарядки сокращается) .

Время ликвидации сверхзарядного давления проверяют после завышения давления в уравнительном резервуаре I положением до 6,5 кгс/см2. Снижение давления в тормозной магистрали с 6 до 5,8 кгс/см2 должно происходить за 80—120 с. Темп ликвидации сверхзарядного давления выбран с определенным запасом — по мягкости тормоза. Снижение же давления на 0,2 кгс/см2 более чем за 120 с устанавливать не рекомендуется по причине возможного ухудшения управляемости автотормозами и накапливания давления в уравнительном резервуаре.

Плотность уравнительного резервуара проверяют, создав утечку из тормозной магистрали через отверстие диаметром 2 мм. При заряженной до 5 кгс/см2 тормозной магистрали падение давления в уравнительном резервуаре в положении IV ручки крана не должно превышать 0,1 кгс/см2 за 3 мин.

Чувствительность уравнительного поршня проверяют снижением давления в уравнительном резервуаре на 0,2—0,3 кгс/см2. При этом должна произойти соответствующая разрядка тормозной магистрали. Отклонение в снижении давления в тормозной магистрали свидетельствует о заедании поршня (в среднем положении, если выпуска воздуха из магистрали нет, или в верхнем положении, если разрядка магистрали более 0,3 кгс/см2).

Снижение давления в тормозной магистрали положением V ручки крана с 5 до 4 кгс/см2 должно происходить за 4-5 с. В положении VA время снижения давления в уравнительном резервуаре с 5 до 4,5 кгс/см2 должно составлять 15—20 с. При экстренном торможении в положении VI ручки крана давление в тормозной магистрали снижается с 5 до 1 кгс/см2 за время не более 3 с.

Завышение давления в тормозной магистрали проверяют разрядкой уравнительного резервуара положением V на 1,5 кгс/см2 и переводом ручки крана в положение IV. Завышение давления в тормозной магистрали не должно превышать 0,3 кгс/см2 в течение 40 с.

4.2.9. Как проверяют работу крана вспомогательного тормоза № 254 после ремонта?

Работу крана проверяют: в тормозных положениях давление в тормозных цилиндрах должно быть при первой ступени 1,0— 1,3 кгс/см2, при второй 1,7—2,0 кгс/см2, при третьей 2,7— 3,0 кгс/см2 и при четвертой ступени 3,8 -4,0 кгс/см2. Если давление в тормозных цилиндрах не соответствует этим нормам, то необходима регулировка крана. Для этого отворачивают на кране регулировочный винт и ослабляют винтом крепление ручки на стакане. Стаканом устанавливают давление 1,0— 1,3 кгс/см2 и винтом закрепляют ручку в положении III. В положении IV регулировочным винтом устанавливают давление в тормозных цилиндрах 3,8—4,0 кгс/см2.

При затормаживании ручкой крана или от воздухораспределителя и создании искусственной утечки из тормозного цилиндра через отверстие диаметром 2 мм в тормозном цилиндре должно поддерживаться давление с понижением не более чем на 0,3 кгс/см2.

Время наполнения тормозных цилиндров проверяют при переводе ручки крана из поездного в крайнее тормозное положение: возрастание давления от 0 до 3,5 кгс/см2 должно происходить не более 4 с, время отпуска тормозов с 3,5 до 0,5 кгс/см2 не более 13 с. Для некоторых серий локомотивов эти значения несколько отличаются. Связано это с тем, что суммарный объем тормозных цилиндров на локомотиве может не соответствовать объему ЗР и ТЦ испытательного стенда.

После полного служебного торможения воздухораспределителем должна быть возможность ступени отпуска I положением крана № 254 не более 0,6 кгс/см2, а после полного отпуска ручкой крана в течение 2 мин не должно повышаться давление в тормозном цилиндре.

4.2.10. Почему в поршневой втулке воздухораспределителя № 292 имеются три отверстия диаметром по 1,25 мм, а в торце поршня — одно диаметром 2 мм! Каково назначение этих отверстий?

При отпуске и зарядке тормозов давление воздуха в тормозной магистрали головной части поезда повышается быстро и магистральный поршень воздухораспределителя садится на торец золотниковой втулки 10 (см. рис. 5,а), преодолевая усилие буфера 9. В этом случае поступление воздуха в запасный резервуар замедляется, так как он протекает только через отверстие 5 в торце поршня. В хвостовой части поезда, где давление в магистрали возрастает медленно, магистральный поршень перемещается до упора в буфер, не сжимая его пружины, и притирочный поясок не доходит до торца втулки, поэтому воздух будет проходить в запасный резервуар через три отверстия 4 в поршневой втулке. Так как общая площадь сечения трех отверстий больше площади сечения одного отверстия в золотниковой втулке, зарядка запасных резервуаров в голове поезда замедляется.

Таким образом, различные проходные сечения калиброванных отверстий позволяют выравнивать по поезду время зарядки запасных резервуаров, обеспечивать более надежный отпуск тормозов в хвосте поезда, дольше выдерживать ручку крана машиниста в I положении без опасности перезарядки запасных резервуаров.

4.2.11. От чего зависит время наполнения тормозного цилиндра при полном служебном и экстренном торможениях при воздухораспределителе № 292! Как это влияет на работу тормозов?

Время наполнения тормозного цилиндра при полном служебном торможении у воздухораспределителя № 292 зависит только от темпа снижения давления в тормозной магистрали. Сжатый воздух при служебном торможении поступает в тормозной цилиндр из запасного резервуара через канал // (см. рис. 5,а) золотника и отверстие 8 втулки, минуя пробку 7 переключателя режимов. Такое наполнение приводит к различному процессу возрастания давления в тормозных цилиндрах по поезду (головные — быстрее, хвостовые — медленнее), что ухудшает плавность торможения. Для обеспечения необходимой плавности торможения рекомендуется первую ступень торможения производить минимальной разрядкой тормозной магистрали.

При экстренном торможении после срабатывания ускорителя поступление сжатого воздуха в тормозной цилиндр происходит через отверстие / золотника, канал 6 и пробку 7 переключателя режимов. Ее положение изменяет время наполнения тормозных цилиндров, которое составляет на короткосоставном режиме 5-7 с и на длинносоставном 12— 16 с, что обеспечивает хорошую управляемость при регулировочных торможениях и повышает плавность экстренного торможения длинносоставных поездов.

Переход магистрального поршня в положение экстренного торможения происходит у головных вагонов практически сразу, а у вагонов, удаленных от места экстренной разрядки,—с некоторым запаздыванием, тем большим, чем дальше находится вагон. Поэтому в начальный период экстренного торможения воздухораспределитель дает служебную дополнительную разрядку магистрали и наполняет тормозной цилиндр каналами служебного торможения, имеющими большое проходное сечение. Это обеспечивает необходимое интенсивное поступление сжатого воздуха в тормозные цилиндры в период хода поршня и быстрое начальное прижатие тормозных колодок.

4.2.12. Обеспечивается пи стандартность действия современными отечественными грузовыми воздухораспределителями?

Стандартность действия предусматривает независимость времени наполнения и давления в тормозном цилиндре на ступенях, при полном и экстренном торможениях от его объема. Грузовые

воздухораспределители № 270-002, 270-005, 483 с замедлителем в главной части обеспечивают давление в цилиндре при всех видах торможения, не зависящее от его объема (при достаточном количестве сжатого воздуха в запасном резервуаре).

Время же наполнения зависит от объема тормозного цилиндра и режима торможения (порожний, средний, груженый) в связи с тем, что после достижения в цилиндре давления 1,8—2,2 кгс/см2 (груженый режим) дальнейшее его сообщение с запасным резервуаром происходит через отверстие замедлителя диаметром 1,7 мм. При выходе штока в пределах установленных нормативов при полном торможении на индивидуальном стенде время наполнения составит на груженом режиме 13—18 с, среднем 8—11, порожнем 4—7 с. Меньшее время наполнения на среднем и порожнем режимах допустимо в связи с меньшим абсолютным значением тормозных сил. При наличии авторегулятора тормозной рычажной передачи на вагоне выход штока тормозного цилиндра и, следовательно, его объем поддерживаются в заданных пределах. В условиях унифицированных тормозных цилиндров диаметром 356 мм (14″) на грузовых четырехосных вагонах отсутствие стандартности по времени наполнения практически не вызывает затруднений в эксплуатации. На восьмиосных вагонах требуется снятие замедлителя в главной части.

Таким образом, грузовые воздухораспределители обладают стандартностью действия по давлению и не обеспечивают стандартности по времени наполнения тормозных цилиндров. После оснащения всех грузовых вагонов воздухораспределителями № 483 замедлители из главных частей могут быть сняты и воздухораспределители приобретут полную стандартность (с введением дроссельного отверстия разрядки золотниковой камеры диаметром 0,55 мм).

4.2.13. Чем обеспечено повышение надежности воздухораспределителей № 483 по сравнению с воздухораспределителями N9 270-002, 270-005! Каковы их другие преимущества?

Воздухораспределитель № 483 имеет следующие преимущества: большое быстродействие, особенно в поездах большой массы и длины; ускоренное наполнение тормозных цилиндров во всем поезде; максимально возможную скорость тормозной волны (300 м/с при экстренном и 270 м/с при служебном торможении); высокую устойчивость ступеней торможения на равнинном режиме; мягкость действия, достигающую в поезде 0,8—0,9 кгс/см2 в 1 мин, которая лимитируется главной частью. При любых возможных неисправностях главной и магистральной частей воздухораспределитель не вызывает отпуск других исправных тормозов (отсутствует так называемое «дутье», свойственное воздухораспределителям № 270-005). Равнинный режим отпуска обеспечен при любом темпе повышения магистрального давления. В воздухораспределителе № 270-005 при повышении давления менее 0,1 кгс/см2 в течение более 20 с магистральная диафрагма не перемещается в отпускное положение, так как давления в магистрали и золотниковой камере выравниваются через отверстие диаметром 0,3 мм в плунжере без смещения магистральной диафрагмы, после чего воздухораспределитель утрачивает мягкость, а его отпуск происходит на горном режиме независимо от положения режимного переключателя. У воздухораспределителя № 270-002 необходимый для нормального отпуска темп повышения магистрального давления зависит от плотности магистрального кольца.

Воздухораспределители № 483 практически не лимитируют максимальной массы и длины грузовых поездов по продольной динамике; ограничивающими длину являются условия зарядки тормозной сети, повторных торможений и перепада давлений вследствие утечек. Тормозной путь при этих воздухораспределителях в меньшей мере, чем при других системах тормозов, зависит от длины поезда. Воздухораспределители № 483 удовлетворяют современным и перспективным требованиям эксплуатации.

Высокая скорость тормозной волны достигнута тем, что магистральная диафрагма 3 (см. рис. 15,6) через толкатель 4 в исходном положении пружиной 2 прижата к клапану 6 дополнительной разрядки и имеет нулевой ход до начала дополнительной разрядки магистрали; перепад давлений по диафрагме, достаточный для открытия клапана дополнительной разрядки, составляет всего 0,05—0,06 кгс/см2. Ускоренное наполнение тормозных цилиндров достигается разрядкой тормозной магистрали в атмосферу через воздухораспределители, если снижение давления в магистрали происходит существенно медленнее, чем разрядка золотниковой камеры через отверстие диаметром 0,9 мм.

Высокая устойчивость ступеней торможения обеспечивается тем, что в процессе перемещения магистрального органа в отпускное положение рабочая камера сообщается вначале с золотниковой, а затем с магистралью. При повышении давления в магистрали одновременно растет давление и в золотниковой камере за счет притока в нее сжатого воздуха из магистрали и рабочей камеры. Если рост давления в магистрали прекратится, в золотниковой камере давление продолжает расти за счет притока сжатого воздуха из рабочей камеры и магистральная диафрагма перемещается в положение перекрыши. Поэтому для полного отпуска на равнинном режиме недостаточно одного перемещения магистрального органа в отпускное положение; после этого перемещения должно обязательно продолжаться повышение давления в магистрали. Таким образом, воздухораспределитель «отличает» случайное повышение давления в магистрали (например, при пониженной чувствительности крана машиниста) от повышения давления при отпуске тормозов краном машиниста.

Для полного отпуска воздухораспределителя № 483 после полного торможения давление в магистрали должно быть повышено не менее чем на 0,35—0,50 кгс/см2. Равнинный режим отпуска независимо от темпа повышения давления обеспечивается тем, что золотниковая камера в положении перекрыши полностью изолирована от магистрали (воздухораспределитель № 483 не имеет постоянного сообщения дроссельным отверстием магистральной и золотниковой камер, как у воздухораспределителей № 270-005).

4.2.14. С какой целью в грузовых поездах зарядка запасных резервуаров производится медленно?

Плавность отпуска тормозов зависит от последовательности срабатывания на отпуск всех воздухораспределителей, т. е. от скорости отпускной волны и одновременности завершения процесса отпуска. Надежность отпуска тормозов определяется темпом повышения давления в тормозной магистрали. Для обеспечения надежности и плавности отпуска тормозов необходимо уменьшение отсоса воздуха из тормозной магистрали на зарядку запасных резервуаров, объем которых примерно в 7 раз больше объема последней. Замедленная зарядка запасных резервуаров в головной части поезда ускоряет проход сжатого воздуха в тормозные приборы хвостовых вагонов, обеспечивает более равномерную зарядку всей тормозной сети поезда.

4.2.15. Почему время зарядки рабочей камеры и запасного резервуара различно?

Для быстрого и надежного отпуска тормозов в поезде желательно длительное время выдерживать ручку крана машиниста в I положении без зарядки рабочих камер (РК) воздухораспределителей, находящихся в головной части поезда, более высоким давлением, чем то, которое установится после перевода ручки крана машиниста в поездное положение. Для этой цели отверстие для зарядки РК должно быть задросселированным, а время — замедленным. С другой стороны, должна быть обеспечена практическая неистощимость действия тормозов при повторных торможениях на равнинном режиме, для чего подзарядка РК должна происходить достаточно быстро. В процессе торможения в рабочей камере сохраняется постоянное количество сжатого воздуха и рабочая камера изолирована от магистрали; запасный же резервуар сообщен с магистралью через обратный клапан и питается сжатым воздухом, если давление в нем ниже, чем в магистрали.

На основании исследований и эксплуатационных испытаний время зарядки РК объемом 6 л до давления 4,6 кгс/см2 установлено 160—210 с. Практически в хвостовой части длинносоставного грузового поезда повышение давления в магистрали и РК происходит одновременно.

Для обеспечения неистощимости действия тормоза при повторных торможениях подзарядка запасного резервуара (ЗР) должна происходить во всем поезде в возможно короткое время. Запасные резервуары должны «отбирать» из магистрали в процессе отпуска оптимальное количество воздуха и не ухудшать отпуск тормозов в поезде. В некоторых системах воздухораспределителей, например М320, зарядка запасного резервуара начинается только после отпуска тормоза.

На основании исследований для зарядки ЗР объемом 78 л установлено отверстие диаметром 1,3 мм. В этом случае зарядка резервуара до давления 4,8 кгс/см2 продолжается 240 -270 с. В грузовых поездах большой длины за тридцать пятым — сороковым вагонами давление в тормозной магистрали возрастает медленно, поэтому время зарядки рабочих, золотниковых камер и запасных резервуаров здесь определяется не дроссельными отверстиями, а процессом повышения магистрального давления. Для железных дорог промышленного транспорта и узкоколейных, где курсируют короткосоставные поезда, отверстие для зарядки ЗР принято диаметром 2,5 мм (зарядка до давления 4,8 кгс/см2 продолжается 60 с). Различное время зарядки РК и ЗР выбрано исходя из условий обеспечения нормальной работы тормоза в длиносоставных поездах и быстрейшей готовности к повторному торможению.

4.2.16. Какая существует зависимость между снижением давления в тормозной магистрали, давлением в рабочей камере и в тормозном цилиндре при воздухораспределителях № 483 и 135!

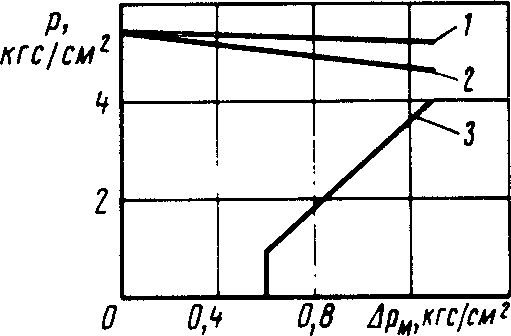

Рис. 20 Зависимость давления в тормозном цилиндре и рабочей камере от снижения давления в магистрали: воздухораспределители № 270, 483; 2 — воздухораспределитель № 135; 3 — тормозной цилиндр

Эту зависимость выбирают с учетом объемов запасного резервуара и тормозного цилиндра вагона таким образом, чтобы при всех ступенях торможения на груженом режиме давление в запасном резервуаре было несколько выше, чем в магистрали. Это исключает снижение магистрального давления с последующим его повышением за счет расхода сжатого воздуха в запасные резервуары.

Зависимость между снижением давления в тормозной магистрали, рабочей камере и повышением давления в тормозном цилиндре показана на рис. 20. При полном служебном торможении главный поршень диаметром 140 мм воздухораспределителя № 135 имеет ход 88,5 мм, что увеличивает объем рабочей камеры с 9 до 10,36 л. Давление в ней при этом снижается с 5,5 до 4,6 кгс/см2. У воздухораспределителей № 483, 270 диаметр главного поршня равен 110 мм, а ход его 23 мм. Объем рабочей камеры этого прибора при полном служебном торможении увеличивается незначительно (с 6 до 6,24 л), понижение давления в ней также невелико и составляет примерно 0,3 кгс/см2.

4.2.17. В чем заключается особенность работы воздухораспределителей на восьмиосных вагонах и цистернах? Почему эти типы вагонов должны эксплуатироваться только с композиционными тормозными колодками?

Кинематика работы органов воздухораспределителей № 270-002, 270-005, 483 на восьмиосных вагонах одинакова с четырехосными вагонами. Имеется разница по времени зарядки запасных резервуаров, наполнения тормозных цилиндров и отпуска.

Зарядка запасного резервуара происходит через отверстие диаметром 1,3 мм в главной части воздухораспределителя, а так как большегрузные вагоны оборудованы двумя запасными резервуарами объемом 55 и 78 л или одним объемом 135 л, то зарядка их до давления 4,8 кгс/см2 происходит за время около 8 мин вместо 4,0—4,5 мин одного резервуара объемом 78 л на четырехосных вагонах. Восьмиосные вагоны оборудованы одним воздухораспределителем при наличии одного тормозного цилиндра диаметром 16”.

В табл. 10 показано время наполнения тормозных цилиндров и отпуска в зависимости от хода поршня при полном торможении (индивидуальное испытание).

При чугунных тормозных колодках сложно обеспечить выход штока тормозного цилиндра восьмиосного вагона менее 150 мм ввиду значительных упругих деформаций рычажной передачи и быстрого увеличения выхода штока по мере износа тормозных колодок (при передаточном числе 14,64 каждый миллиметр износа тормозных колодок увеличивает выход штока почти на 15 мм; аналогично воздействует на выход штока и упругая деформация триангелей). Такая тормозная система оказывается практически неработоспособной на затяжных спусках горных участков железных дорог, где при длительном торможении без полного отпуска (когда авторегуляторы не сокращают рычажную передачу) поршень может упереться в крышку тормозного цилиндра. Отрицательно влияют на тормозную эффективность большие наклоны и «завалы» рычагов тормозной передачи.

Таблица 10

| Диаметр тормозного цилиндра | Выход штока, мм | Время наполнения тормозного цилиндра до 3,5 кгс/см2 при полном служебном торможении, с | Время отпуска до 0,4 кгс/см2 в тормозном цилиндре, с | |

| с замедлителем | без замедлителя | |||

| 14″ | 100 | 20 | 5 | 35 |

| 150 | 32 | 7 | 39 | |

| 220 | 43 | 10 | 42 | |

| 16″ | 100 | 25 | 6 | 36 |

| 150 | 36 | 8 | 41 | |

| 220 | 51 | 12 | 44 | |

Для повышения эффективности и надежности действия тормозов на восьмиосных вагонах их оборудуют композиционными колодками, а воздухораспределители устанавливают максимально на средний режим торможения с давлением в тормозных цилиндрах 2,8—3,2 кгс/см2. Выход штока тормозного цилиндра устанавливают в пределах 40—100 мм. Главные части воздухораспределителей № 270-002, 270-005, 483 ставят без замедлителей, в этом случае крышку главной части окрашивают в желтый цвет.

Таким образом, на восьмиосных вагонах воздухораспределители работают так же, как и на четырехосных, но с более медленной зарядкой запасных резервуаров.

4.2.18. Чем отличаются равнинный и горный режимы отпуска у воздухораспределителей № 270, 483?

Воздухораспределители № 270-002, 270-005, 483 имеют переключатель, посредством которого может быть включен равнинный или горный режим отпуска. При равнинном режиме для получения отпуска после торможения достаточно повысить давление в магистрали на 0,2—0,35 кгс/см2. В результате магистральный орган переместится в отпускное положение и сообщит между собой рабочую, золотниковую камеру и тормозную магистраль. В процессе выравнивания давлений в золотниковой и рабочей камерах главный поршень под воздействием пружины переместится в положение отпуска и через клапан выпустит воздух из тормозного цилиндра в атмосферу. Главный поршень перейдет в отпускное положение, чем достигается полный бесступенчатый отпуск. Время отпуска зависит от скорости выравнивания давлений воздуха в рабочей и золотниковой камерах. Скорость выравнивания определяется диаметром дроссельных отверстий и значением отпускного давления в магистрали.

Для устойчивости положения перекрыши воздухораспределителей на равнинном режиме важное значение имеет последовательность сообщения рабочей камеры с золотниковой и магистралью в процессе перемещения магистального поршня (диафрагмы) в отпускное положение. В воздухораспределителях № 270-002 и 270-005 (до модернизации последнего) рабочая камера вначале сообщается с тормозной магистралью, а затем с золотниковой камерой. В этом случае достаточно небольшой разницы давлений между магистралью и золотниковой камерой (порядка 0,1 кгс/см2), чтобы перебросить магистральный поршень в отпускное положение, и в этом положении он остается до следующего снижения магистрального давления. Полный отпуск тормоза при этом возможен без дальнейшего повышения давления в магистрали за счет выравнивания давлений рабочей, золотниковой камер и магистрали.

Принципиально новое техническое решение использовано в воздухораспределителе № 483. Здесь в процессе движения магистральной диафрагмы рабочая камера сообщается вначале с золотниковой и лишь затем при наличии дальнейшего повышения давления — с магистралью. После сообщения рабочей и золотниковой камер сжатый воздух из рабочей камеры перетекает в золотниковую и повышает в ней давление. Такой воздухораспределитель дает полный отпуск на равнинном режиме лишь в том случае, если после первоначального повышения магистрального давления происходит дальнейший его рост.

Если же дальнейшего повышения давления в магистрали нет, то вследствие роста давления в золотниковой камере магистральная диафрагма перемещается обратно в положение перекрыши и прекращает отпуск. Это защищает тормоз от самопроизвольного отпуска при небольшом случайном повышении магистрального давления нечувствительным краном машиниста.

Аналогичный обратный ход может сделать и диафрагма воздухораспределителя № 270-005. Однако ее смещение происходит до момента перекрытия сообщения рабочей и золотниковой камер. При этом в воздухораспределителе № 483 сообщение рабочей камеры с магистралью уже закрыто, а в воздухораспределителях № 270-005 и 270-002 — открыто. Отпуск тормоза с воздухораспределителем № 483 прекращается, а с воздухораспределителями № 270-005 и 270-002 не прекратится, так как давление в рабочей камере продолжает падать за счет ее сообщения с магистралью. Принцип, заложенный в равнинном режиме воздухораспределителя № 483, оказался настолько эффективным для повышения стабильности положения перекрыши, что была проведена модернизация воздухораспределителей № 270-005 со сверлением дополнительного отверстия в плунжере, дающего опережение сообщения рабочей камеры с золотниковой в сравнении с ее сообщением с магистралью.

Важной особенностью равнинного режима является выравнивание отпуска тормозов по длине поезда. Оно достигается за счет того, что в головной части поезда при повышенном отпускном давлении в магистрали давление в рабочей камере практически не снижается и главный поршень воздухораспределителя перемещается за счет повышения давления в золотниковой камере. В хвостовой же части, где не происходит интенсивное повышение давления в магистрали, идет процесс одновременного повышения давления в золотниковой и снижения в рабочей камерах Это ускоряет переход главного поршня воздухораспределителя в отпускное положение.

Таким образом, воздухораспределитель в хвосте поезда начинает отпускать позже, но сам процесс отпуска, у него идет быстрее, окончание отпуска в голове и хвосте поезда происходит практически одновременно. При ступени торможения выравнивание отпуска происходит только с использованием I положения ручки крана машиниста, при поездном положении идет последовательный отпуск от головного к хвостовому вагону. Это необходимо для возможности сжатия поезда при трогании на подъеме; если бы тормоза отпускали одновременно во всем поезде, то сжать такой поезд после остановки на подъеме без использования башмаков или ручных тормозов было бы практически невозможно.

При отпуске на горном режиме воздухораспределители № 270-002, 270-005, 483 действуют одинаково. Их рабочая камера в процессе отпуска изолируется, а золотниковая сообщается только с магистралью. Повышение давления в магистрали вызывает такое же повышение давления в золотниковой камере. Главный поршень перемещается в положение отпуска и клапаном сообщает тормозной цилиндр с атмосферой. Такое движение главного поршня влечет за собой некоторое повышение давления в рабочей камере из-за уменьшения ее объема и уменьшение действующего на поршень усилия пружины. Выравнивание усилий с обеих сторон поршня приводит к его остановке и, следовательно, к прекращению выпуска воздуха из тормозного цилиндра — происходит ступень отпуска. При повторном повышении давления в магистрали получаются следующие ступени отпуска. Полный отпуск наступает, когда давление в тормозной магистрали будет на 0,1—0,25 кгс/см2 ниже зарядного. Время полного отпуска определяется диаметром дроссельных отверстий и отпускным давлением в магистрали.

Включение воздухораспределителей на горный режим производят перед затяжными спусками крутизной 0,018 и более, а переключение на равнинный режим — после прохода поездом спуска в пунктах, устанавливаемых приказом начальника дороги. Допускается применение горного режима по местным условиям и на спусках меньшей крутизны, что также устанавливается приказом начальника дороги.

4.2.19. Что такое замедлитель наполнения тормозного цилиндра! Каково его назначение?

Особенностью работы воздухораспределителей № 270-002, 270-005, 483 (последний — в варианте с разрядным отверстием золотниковой камеры диаметром 0,9 мм) при торможении является быстрая разрядка золотниковой камеры, снижение давления в которой на 1,5 кгс/см2 может произойти за 3,5—4,0 с (воздухораспределители № 270-002, 270-005) и за 5—6 с (воздухораспределители № 483). Скорость перемещения в тормозное положение главного поршня при этом зависит от темпа разрядки тормозной магистрали В головной части поезда рязрядка золотниковой камеры происходит большим темпом, поэтому полный ход главного поршня воздухораспределителя осуществляется за короткое время (5—8 с). В хвостовой части поезда, где темп разрядки тормозной магистрали ниже, золотниковая камера разряжается медленнее, так как главный поршень перемещается в крайнее тормозное положение за более продолжительное время.

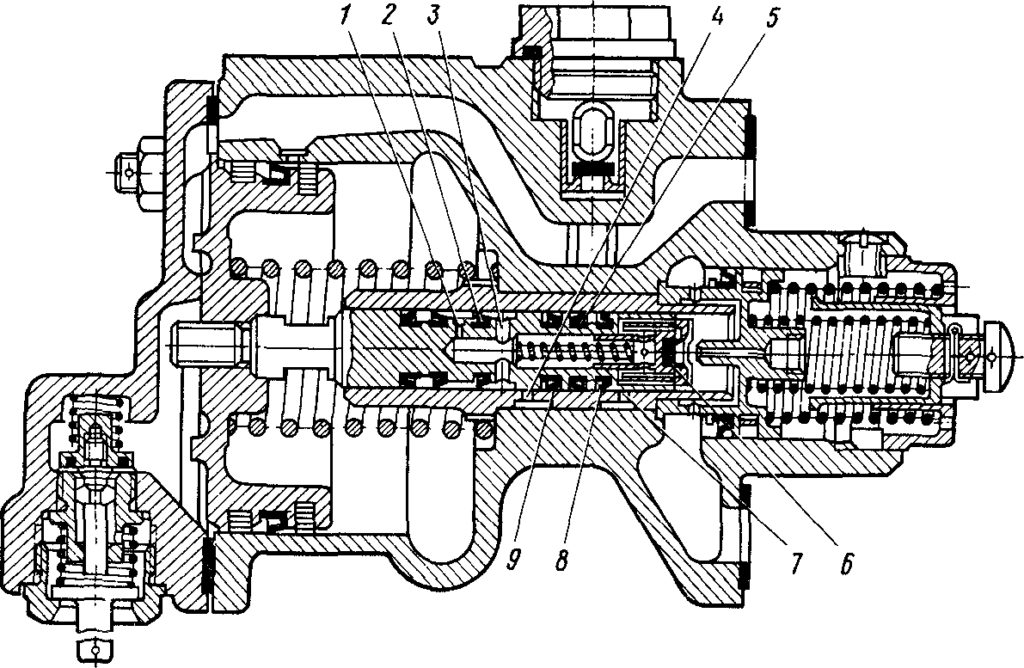

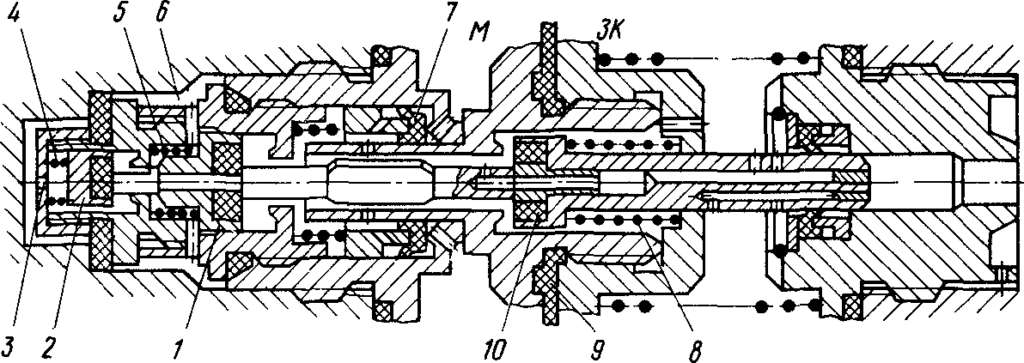

Рис 21 Главная часть № 270-023 воздухораспределителя

Для увеличения времени наполнения тормозных цилиндров головных вагонов поезда в главной части № 270-023 воздухораспределителя применен замедлитель наполнения тормозного цилиндра, который устроен просто.

На шток главного поршня (рис. 21) за второй, считая от диска, добавлена третья манжета 2 (всего их шесть) и между ними в штоке просверлено отверстие 1 диаметром 1,7 мм. При движении главного поршня в тормозное положение воздух от запасного резервуара поступает к тормозному клапану сначала по четырем каналам 3 каждый диаметром 3 мм, а после того, как главный поршень пройдет 10 мм и дополнительная манжета 2 на штоке перекроет канал 4 запасного резервуара, пойдет через отверстие 1.

Введением замедлителя наполнения тормозного цилиндра несколько повышена плавность торможения, но утрачено свойство постоянства времени наполнения тормозных цилиндров различного объема, которое зависит от выхода штока, тормозного цилиндра и режима торможения (порожний, средний, груженый). При полном служебном торможении (индивидуальное испытание) время наполнения тормозных цилиндров составляет на груженом режиме 13—18 с, среднем 8—11, порожнем 4—7 с. Разница времени объясняется тем, что наполнение тормозного цилиндра происходит через дроссель диаметром 1,7 мм до разного предельного давления.

4.2.20. Как ускоряется разрядка тормозной магистрали в процессе торможения воздухораспределителями № 270-002, 270-005, 483! Как разряжается золотниковая камера этих воздухораспределителей?

Одной из особенностей отечественных воздухораспределителей является служебная дополнительная разрядка тормозной магистрали в атмосферу в начале торможения на ограниченную величину (0,5 кгс/см2). Эта разрядка происходит через магистральную и главную части воздухораспределителя в тормозной цилиндр, сообщенный с атмосферой, и прекращается главной частью после определенного хода главного поршня. Исключение составляет находящийся рядом с местом экстренной разрядки магистрали воздухораспределитель № 270-002, у которого магистральный поршень быстро перемещается в положение экстренного торможения и золотником перекрывает канал служебной дополнительной разрядки магистрали. Однако при таком интенсивном снижении давления в магистрали ее дополнительная разрядка через воздухорспределитель не имеет практического значения.

Служебная дополнительная разрядка в атмосферу, перекрываемая после снижения давления на определенное значение, не зависит от объема магистрали и ускоряет процесс общего снижения давления по сравнению, например, с разрядкой в камеру, применяемой в зарубежных тормозах. Дополнительная разрядка в начальный период торможения обеспечивает высокую скорость распространения тормозной волны и необходимый темп снижения давления по всей длине поезда. Она вызывает надежное срабатывание воздухораспределителей с перекрытием отверстий мягкости и переходом воздухораспределителей в положение жесткости.

Дальнейшее действие воздухораспределителя на торможение происходит при любом, даже очень малом темпе снижения давления в магистрали с соответствующим темпом повышения давления в тормозном цилиндре. Глубина дополнительной разрядки должна быть не больше минимально допустимой первой ступени торможения, чтобы в положении перекрыши кран машиниста не повышал давление в магистрали, что могло бы вызвать отпуск воздухораспределителей. По условиям быстрого и эффективного срабатывания тормозов целесообразно, чтобы глубина дополнительной разрядки была максимально, приближена к первой ступени торможения.

Некоторое ускорение разрядки тормозной магистрали при полном и экстренном торможениях дает замедлитель наполнения тормозных цилиндров (четвертая манжета по счету от торца штока главной части). В этом случае замедлитель, замедляя наполнение каждого тормозного цилиндра в отдельности, вместе с тем действует как своего рода ускоритель наполнения тормозных цилиндров во всем поезде, особенно большой длины. После того как манжета 2 (см. рис. 21) сместится за отверстие (канал) 4 во втулке, начнет действовать замедлитель и тормозной цилиндр сообщится с запасным резервуаром через отверстие 1; в пространстве между манжетами 2 и 8 устанавливается пониженное давление, близкое к давлению в тормозном цилиндре. Когда манжета 5 сместится за канал 7 дополнительной разрядки магистрали (этот канал через магистральную часть сообщен с тормозной магистралью), сжатый воздух из магистрали отжимает манжету 9 и через отверстие (канал) 3, открытый клапан 6 поступает в тормозной цилиндр. Это происходит при давлении в тормозном цилиндре 2,8—3,0 кгс/см2. При снятой манжете 2 замедлителя такой разрядки магистрали не происходит, так как в полости за манжетой 9 в этом случае постоянно действует давление сжатого воздуха из запасного резервуара, которое в период наполнения тормозного цилиндра обычно выше, чем в магистрали.

Золотниковая камера воздухораспределителя № 270-002 разряжается при торможении в атмосферу. Золотниковая камера воздухораспределителя № 270-005 в процессе торможения разряжается в магистраль, что равноценно увеличению объема магистрали каждого вагона на 5,5 л. Это замедляет разрядку тормозной магистрали и ухудшает тормозные процессы в поезде. Чтобы уменьшить отрицательное влияние разрядки золотниковой камеры в магистраль, в воздухораспределителе № 270-005 просверлено отверстие 3 (см. рис. 15 а) диаметром 0,3 мм, через которое канал 5 дополнительной разрядки постоянно сообщается с атмосферой. При открытии клапана 4 дополнительной разрядки магистрали (а он при снижении в ней давления и еще в течение 40 -60 с открыт) происходит сообщение тормозной магистрали на каждом вагоне с атмосферой через упомянутое отверстие диаметром 0,3 мм, что в некоторой мере компенсирует приток в магистраль воздуха из золотниковой камеры.

При недостаточной жесткости первой манжеты 8 (см. рис. 21) на штоке главной части, перекрывающей канал 7 дополнительной разрядки магистрали, возможен на первой ступени торможения выпуск сжатого воздуха из тормозного цилиндра по «шести» этой манжеты в канал дополнительной разрядки магистрали, а затем в атмосферу через отверстие диаметром 0,3 мм. Этот выпуск воздуха браковочным признаком не является, он прекращается после разрядки магистрали на 0,7—0,9 кгс/см2, когда канал дополнительной разрядки перекрывается второй манжетой, повернутой в противоположную сторону.

Скорость разрядки магистрали и золотниковой камеры определяет в сочетании с замедлителем диаграмму наполнения тормозных цилиндров.

При полном служебном торможении V положением ручки крана машиниста магистраль в голове поезда разряжается темпом 1 кгс/см2 за 5—8 с (кран машиниста при этом разряжает уравнительный резервуар на 1 кгс/см2 за 4—5 с). Наполнение тормозных цилиндров в головной части поезда происходит быстро до давления 1,8—2,2 кгс/см2 (на груженом режиме) в соответствии с рязрядкой магистрали и золотниковой камеры, после чего манжета замедлителя перекрывает каналы быстрого наполнения тормозного цилиндра, и дальнейшее сообщение запасного резервуара с тормозным цилиндром происходит через отверстие диаметром 1,7 мм, замедляющее наполнение.

На значительном удалении от крана машиниста (за 30-м— 35-м вагоном в длинном поезде — не менее 200 осей) процесс наполнения тормозных цилиндров определяется разрядкой магистрали — в начале скачок давления, соответствующий начальной дополнительной разрядке магистрали, с последующим медленным возрастанием давления в тормозном цилиндре.

Полное служебное торможение с разрядкой магистрали на 0,5- 0,6 кгс/см2 V положением последующим переводом ручки крана машиниста в положение VA обеспечивает уменьшенный скачок давления в тормозных цилиндрах головных вагонов (0,7— 1,0 кгс/см2) с последующим замедленным наполнением тормозных цилиндров, более равномерным во всех вагонах поезда. При торможении положением VA замедлитель не ускоряет разрядку тормозной магистрали, так как при медленном наполнении тормозного цилиндра впускной клапан 6 главной части открывает малую щель по сечению значительно меньшую, чем отверстие замедлителя диаметром 1,7 мм в пространстве между каналом 3 и манжетой 9, давление при этом, близкое к давлению запасного резервуара, и сжатый воздух из магистрали через манжету 9 в канал дополнительной разрядки не перетекает.

При экстренном торможении магистраль разряжается темпом более 0,8 кгс/см2. Магистральный поршень воздухораспределителей № 270-002, находящийся в головной части поезда, перемещается в положение экстренного торможения и его золотниковая камера сообщается с полостью срывного поршня, откуда истечение сжатого воздуха в атмосферу происходит замедленно через отверстие диаметром 0,75 мм.

Первоначальный ход главного поршня на 5—7 мм до открытия впускного клапана тормозного цилиндра происходит в течение примерно 3—4 с, что дает паузу в наполнении тормозных цилиндров головных вагонов, улучшающую плавность торможения, но одновременно увеличивающую тормозной путь, особенно в коротких поездах. Дальнейшее наполнение тормозного цилиндра происходит в соответствии со снижением давления в золотниковой камере. Однако высокий темп разрядки магистрали достигается только у

локомотива и трех-четырех головных вагонов, дальше темп ниже и воздухораспределители действуют, как при полном служебном торможении, с повышенным скачком давления и ускоренным наполнением тормозных цилиндров примерно с 5-го по 15-й вагон поезда, что ухудшает плавность торможения.

В воздухораспределителях № 270-005 золотниковая камера разряжается при торможении каналами большого сечения в тормозную магистраль, поэтому при быстром снижении давления главный поршень также быстро перемещается в положение, при котором наполнение тормозного цилиндра происходит через отверстие замедлителя.

У головных вагонов при экстренном торможении поступление воздуха в тормозные цилиндры через замедлитель происходит в процессе движения поршня, что создает практически такую же паузу (примерно 3—4 с от начала торможения до прижатия тормозных колодок), как и в воздухораспределителе № 270-002. Остальные процессы наполнения тормозных цилиндров при воздухораспределителях № 270-005 такие же, как и при воздухораспределителях № 270-002.

В воздухораспределителях № 483 золотниковая камера при торможении разряжается в атмосферу через канал дополнительной разрядки. В отличие от других известных воздухораспределителей, где имеется только зависимость разрядки золотниковой камеры от магистрали, в воздухораспределителе № 483 впервые дополнительно введена обратная связь—золотниковая камера контролирует скорость разрядки магистрали. Если эта скорость недостаточна, то открывается дополнительное отверстие для сообщения магистрали с атмосферой через воздухораспределитель и ускоряется ее разрядка. Это достигается следующим образом.

При быстрой разрядке магистрали открыты клапаны 1, 2, 10 (рис. 22) и в канале 6 дополнительной разрядки устанавливается давление золотниковой камеры ЗК- Если магистраль разряжается медленнее, чем золотниковая камера через дроссельное отверстие 3, то диафрагма 9 под влиянием более быстрого снижения

давления в золотниковой камере смещается вправо. Усилие пружины 8 больше, чем сумма сил двух пружин 4 и 5. Поэтому клапан 10 уменьшает свой подъем при полном открытии клапанов 1 и 3, дросселирует поступление в канал 6 дополнительной разрядки сжатого воздуха из золотниковой камеры. Давление в канале дополнительной разрядки снижается и сжатый воздух из полости М, сообщенной с тормозной магистралью отжимает клапан 7 и через канал дополнительной разрядки и дроссель 3 выходит в атмосферу, ускоряя снижение давления в магистрали.

Рис. 22. Клапаны магистральной части воздухораспределителя № 483-000

Таким образом, воздухораспределитель № 483 обеспечивает в длинносоставных поездах разрядку магистрали не только в начальный период торможения, но и в процессе всего наполнения тормозных цилиндров поезда. Следует отметить, что разрядка магистрали через воздухораспределители № 483 рассчитана таким образом, что она не может опережать разрядку краном машиниста. Разрядка магистрали в процессе торможения выравнивает наполнение тормозных цилиндров во всем поезде и особенно эффективна в длинносоставных грузовых поездах.

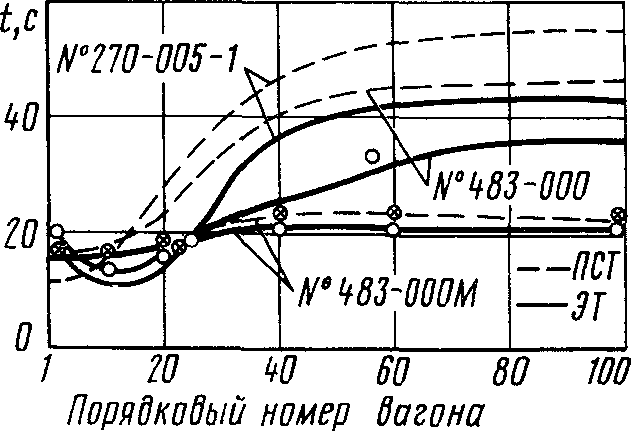

Рис. 23. Зависимость времени наполнения тормозного цилиндра сжатым воздухом от порядкового номера вагона при экстренном торможении

На рис. 23 показан график зависимости времени наполнения тормозного цилиндра от порядкового номера вагона при экстренном торможении 100-вагонного поезда. Ускоренное наполнение тормозных цилиндров всего поезда сокращает тормозной путь и улучшает плавность торможения.

4.2.21. Для чего в плунжере магистральной части воздухораспределителя № 270-005-1 имеется отверстие диаметром 0,3 мм?

Через это отверстие постоянно сообщаются тормозная магистраль и золотниковая камера. После ступени или полного служебного торможения давления в магистральной и золотниковой камерах воздухораспределителя выравниваются через отверстие диаметром 0,3 мм и магистральный орган занимает положение перекрыши. Если после этого произойдет изменение давления в магистрали или в золотниковой камере, то магистральный орган вследствие образовавшейся разности давлений переместится в положение отпуска или торможения.

В эксплуатационных условиях в положении перекрыши возможны случаи самопроизвольного завышения давления в магистрали. Причины этого — пропуск золотника крана машиниста, плохая чувствительность уравнительного органа крана. На равнинном режиме работы воздухораспределителя разница давления в магистрали и золотниковой камере при перекрыше на 0,1 кгс/см2 вызывает самопроизвольный отпуск тормоза.

Для устойчивого положения магистрального органа в положении перекрыши при медленных процессах изменения давления в магистрали и золотниковой камере в плунжере магистральной части воздухораспределителя № 270-005-1 просверлено отверстие 2 (см. рис. 15, а) диаметром 0,3 мм. Через это отверстие и выравниваются давления в магистральной и золотниковой камерах.

Если после ступени торможения снижением давления в магистрали на 0,5—0,6 кгс/см2 давление будет повышаться темпом 0,1кгс/см2 за 17 с и менее, то воздух не будет успевать перетекать в золотниковую камеру через отверстие диаметром 0,3 мм. При образовавшейся разности давлений около 0,1 кгс/см2 магистральный орган переместится из положения перекрыши на отпуск. Такому темпу при испытании воздухораспределителя на типовом индивидуальном стенде соответствует отверстие диаметром 0,65 мм для питания магистрального резервуара. При меньшем темпе повышения магистрального давления воздухораспределитель № 270-005 действует без смещения магистрального органа в отпускное положение и без сообщения рабочей камеры с золотниковой и магистралью и отпускает очень медленно на горном режиме.

В хвостовой части грузовых поездов из 350—400 осей обычно достигается в начальный период отпуска повышение давления 0,1 кгс/см2 за 12—15 с. При большей длине грузового груженого поезда, особенно с большими утечками из магистрали, темп повышения давления в хвостовой части может оказаться недостаточным для перемещения магистральной диафрагмы и равнинного режима отпуска воздухораспределителей № 270-005.

В грузовых поездах с составами из порожних вагонов начальный темп повышения давления в магистрали обычно достаточно высокий, так как запасные резервуары при торможении разряжаются значительно меньше, чем на груженом или среднем режиме, и при отпуске на их зарядку расходуется меньше сжатого воздуха, поэтому длина порожних поездов условиями отпуска тормозов практически не ограничена (до 480 осей).

4.2.22. Почему на главном поршне воздухораспределителей № 270-002, 270-005, 483 вместо двух манжет ставят одну?

Главный поршень воздухораспределителей уплотнен резиновыми манжетами, которые удерживаются в канавках поршня за счет упругих свойств резины. Выбранная форма их обеспечивает герметичность при усилии перемещения поршня не более 5 кгс. Необходимое уплотнение достигается за счет натяга манжеты с внутренним диаметром 90 мм В канавке поршня диаметром 97 мм. Уплотнение между цилиндром главной части и поршнем производится наружным бортом манжеты диаметром 112 мм (в сборе на поршне). Увеличенный диаметр борта манжеты улучшает герметичность, но при этом возрастает усилие для перемещения поршня.

Постановка на поршень двух манжет была сделана для повышения надежности уплотнения после полного служебного и экстренного торможений. Дело в том, что в ранее выпускавшихся воздухораспределителях зазор между поршнем и цилиндром составлял около 2 мм. Такой зазор был установлен для упрощения технологии изготовления воздухораспределителей. В процессе эксплуатации, особенно в зимних условиях и после трех лет работы на смазке ЖТКЗ-65, наблюдались большая усадка манжет и нарушение герметичности при низких температурах. Для устранения указанных дефектов была разработана новая форма манжеты. У нее большой натяг по наружному диаметру (114—115 мм) и несколько измененная форма борта для прижатия его к стенкам цилиндра с большим усилием. Одновременно за счет ужесточения допусков на соосность диаметр поршня увеличен до 109,5 мм. Главный поршень с одной манжетой новой формы (дет. 270-397-3) перемещается с усилием около 5 кгс, т. е. таким же, как и поршень с двумя манжетами старой формы. Но при этом надежность уплотнения и стабильность работы значительно повысились, поэтому с 1969 г. вместо двух манжет стали применять одну новой формы.

При ремонте главных частей с одной манжетой необходимо обращать внимание на ее высоту, которая должна быть не более 7,3 мм. Манжета должна также свободно входить в ручей поршня.

4.2.23. Почему в тормозах грузовых поездов не применяются ускорители экстренного торможения?

В воздухораспределителях грузового типа № 270-002 и MT3-135 было предусмотрено применение ускорителя экстренного торможения. При быстрой разрядке тормозной магистрали ускоритель срабатывал и производил выброс сжатого воздуха из магистрали в атмосферу под каждым вагоном. Это обеспечивало ускорение процесса наполнения тормозных цилиндров в хвостовой части длинносоставных грузовых поездов, а также остановку поезда при его разрыве или открытии стоп-крана (автоматичность действия тормозов).

Однако в условиях эксплуатации при маневровых работах и прицепках вагонов к составу поезда, тормозная сеть которого запряжена, происходят быстрые изменения давления в тормозной магистрали. Они вызывают срабатывание ускорителей и задержку отправления поезда. Имелись также отдельные случаи самопроизвольного срабатывания ускорителей при регулировочных служебных торможениях в пути следования, что вызывало серьезные задержки в движении поездов. Поэтому ускорители экстренного торможения были выключены и теперь их применение в воздухораспределителях грузового типа не предусматривается.

Заданная эффективность тормозных средств, соответствующая установленным нормативам, при большой массе и длине грузового поезда обеспечивается за счет вагонов, оборудованных композиционными тормозными колодками. Для ускорения наполнения тормозных цилиндров в хвосте поезда в воздухораспределителях № 483 введена разрядка магистрали через воздухораспределители в процессе наполнения тормозных цилиндров в длинносоставных поездах. Она ускоряет наполнение не только при экстренном, как ускорители экстренного торможения, но и при служебном торможении. Автоматичность действия тормозов достигается оборудованием локомотивов устройствами контроля обрыва тормозной магистрали с датчиком № 418, которые автоматически выключают тягу при обрыве поезда, обеспечивая его остановку. Таким образом современная отечественная тормозная техника практически решает все те задачи, для которых были предназначены ускорители экстренного торможения.

4.2.24. Какие требования предъявляются к резиновым изделиям и смазочным материалам, применяемым в тормозных приборах?

Как правило, значительная часть отказов тормозных приборов в зимний период эксплуатации происходит по причине изменения характеристик резиновых изделий (диафрагм, прокладок, манжет, колец, уплотнений) и ухудшения смазки сопрягаемых деталей (золотников, их зеркала, втулок, резиновых манжет и др.). Причем от качества используемой смазки зависит не только изменение геометрических размеров резиновых деталей (так называемое «набухание»), но и их морозостойкость. Поэтому инструкция строго регламентирует допускаемые к применению смазки.

Для резиновых манжет и поверхностей трения деталей рекомендуется использовать консистентную смазку ЖТ-72, ЖТ-79Л, а для притираемых поверхностей золотника и зеркала — ВНИИ НП-220 или ЖТ-79Л и ЖТ-72. Для резьбовых соединений применяют смазки ЖА, ЖБ, ЖД, а для шарнирных соединений рычажной передачи — осевые масла Л, 3, С.

Резиновые изделия при продолжительном их использовании, особенно при высоких температурах и в агрессивной среде, стареют и теряют морозостойкость. Поэтому для них установлены следующие сроки хранения и использования (не считая года изготовления): диафрагмы тормозных приборов -3 года, прокладки — 4 года, манжеты, прокладки, воротники тормозных цилиндров — 5 лет, соединительные рукава — 5 лет. После указанного срока их заменяют. Год изготовления определяют по двум последним цифрам клейма резинового изделия.

Также подлежат замене разбухшие, порванные и изношенные манжеты, уплотнтельные кольца и прокладки. Резиновые диафрагмы заменяют новыми при наличии на них разрывов, расслоений, выпучин и остаточного прогиба более 3 мм — диафрагмы электровоздухораспределителей, реле давления, регуляторов давления АК-11Б, более 4 мм -регулятор ДАКО, более 2 мм—датчик № 418.

Соединительные рукава, имеющие протертые места, трещины, надрывы, внутренние отслоения, а также со сроком службы более 5 лет заменяют новыми. Резиновые изделия должны отвечать техническим условиям по прочности, относительному удлинению, остаточной деформации и твердости.

Изготовленные из резины изделия должны обеспечивать работу при температурах ±55°С при определенном набухании в смазке. Следует отметить, что смазка ЖТКЗ-65 за счет вымывания из резины морозостойких компонентов резко снижает уплотняющую способность резиновых изделий при низких температурах. Использование в тормозных приборах выпускаемой промышленностью новой смазки ЖТ-79Л, ЖТ-72 позволяет исключить этот недостаток. Смазка ЖТ-79Л по сравнению со смазкой ЖТ-72 значительно меньше поглощает влаги.

Чтобы улучшить условия работы резиновых изделий в тормозных приборах, необходимо в эксплуатации не допускать работу компрессоров с выбросом масла в нагнетательный трубопровод, систематически продувать влаго- и маслоотстойники, исключить использование нетиповых марок смазки.

4.2.25. Каковы преимущества тиристорных преобразователей типа ПТ-ЭПТ-П по сравнению с блоками питания БП-ЭПТ-П электропневматического тормоза электровозов и тепловозов?

Оба устройства—тиристорный преобразователь ПТ-ЭПТ-П и блок питания БП-ЭПТ-П — предназначены для электрического питания электропневматического тормоза пассажирских поездов с локомотивной тягой. Их устанавливают на электровозы и тепловозы и соединяют входными зажимами с аккумуляторными батареями. Данные устройства позволяют преобразовывать постоянный ток локомотивной аккумуляторной батареи в переменный и выпрямленный ток для питания цепей ЭПТ.

Как в блоке питания БП-ЭПТ-П, так и в преобразователе ПТ-ЭПТ-П смонтированы схемы полупроводниковых статических преобразователей тока на кристаллических триодах — транзисторах (в БП-ЭПТ-П) и кремниевых управляемых вентилях — тиристорах ( в ПТ-ЭПТ-П). Однако в блоке БП-ЭПТ-П установлен преобразователь небольшой мощности (50 Вт), который питает переменным током частотой 625 Гц (0,3 А; 50 В) цени контроля ЭПТ, а выпрямленным током (0,5 А; 50 В) заряжает специальную автономную аккумуляторную батарею 40КН-10 блока питания БП-ЭПТ-П. При этом потребляемая ЭПТ мощность обеспечивается от аккумуляторной батареи 40КН. Поэтому общие габариты блока питания БП-ЭПТ-П значительные и составляют: длина 512 мм, ширина 275 мм, высота 574 мм, а его масса 54 кг.

В отличие от блока БП-ЭПТ-П при применении тиристорного преобразователя ПТ-ЭПТ-П иметь автономную аккумуляторную батарею не требуется, поскольку он благодаря тиристорам имеет выходную мощность порядка 500 Вт. Требуемое питание как цепей контроля, так и цепей управления ЭПТ в сдвоенных пассажирских поездах (до 24—32 вагонов) создается самим преобразователем (без дополнительной аккумуляторной батареи). Преобразователь ПТ-ЭПТ-П имеет небольшие размеры: длину 373 мм, ширину 180 мм, высоту 360 мм, а его масса составляет 15 кг, т. е. в 3 раза меньше, чем у блока БП-ЭПТ-П. Это облегчает его монтаж и транспортировку для ревизии и ремонта.

При тиристорных преобразователях практически отпадает надобность в наблюдении за плотностью электролита, степенью зарядки и надежности действия щелочной батареи 40КН. Кроме того, статический преобразователь ПТ-ЭПТ-П включает в себя быстродействующую токовую защиту от короткого замыкания и перегрузки, что значительно повышает его надежность.

Для тепловозов новой постройки, на которых устанавливаются аккумуляторные батареи напряжением 75 и 110 В, разработаны тиристорные преобразователи ПТ-ЭПТ-П 75 и ПТ-ЭПТ-П 110 с теми же размерами и массой, что и у преобразователей с входным напряжением 50 В, и взаимозаменяемые с ними по амортизационной контактной панели.